一、转化背景

轻金属材料,主要包括镁、铝、钛等合金,广泛应用于航天航海、汽车、电子等多个领域。近几年国民经济迅速发展,产业结构转型升级,对于这类轻金属的使用与日俱增。特别在航空航天,汽车,纺织,家用电器等行业等对轻金属需求巨大。然而,镁、铝、钛及其合金基体软,其表面不能受长时间摩擦磨损,且容易被化学腐蚀。因此,对其表面处理增加耐磨性,防腐性,可以显著增加使用寿命。目前,常用技术有阳极氧化,电镀等技术。但是这些技术存在严重的环境污染,且涂层不够致密,防腐耐磨性能差,工件寿命短,很多关键零部件或高端场合无法得以应用。因此,寻找出对环境友好,涂层致密且防腐耐磨性能优异的表面工程技术是一个亟待解决的问题。

二、转化主体

陕西工业职业技术学院是1999年3月经教育部批准、由创办于1950年的国家级重点中专—咸阳机器制造学校改制升格的省属全日制普通高等学校,是西北地区首家由教育部批准改制升格的高职学院。

学校占地面积650亩,校外教学用地1200亩;建有校内196个门类齐全、设备优良的实训基地和工程训练中心,其中3个国家级实训基地,2个央财支持实训基地,8个省级实训基地。专职教师及职工1080名,建院以来教授累计86人(二级教授7人、三级教授10人)、副高职称以上460人。博士、硕士研究生839人,389人曾赴美、德、日、澳等国(境)外研修学习。公开发表各类教科研论文6009篇,被SCI、EI、CSCD、CSSCI等收录111篇;承担省(部)和咸阳市科研项目121多项,获得国家专利1183项,专利转化许可78项。省政府科学技术进步奖三等奖2项、陕西省自然科学优秀论文三等奖2项,地厅级科研进步奖5项;承担国家863计划项目部分内容1项;获得国家教学成果奖一等奖、二等奖各1项,陕西省人民政府教学成果特等奖4项、一等奖7项、二等奖9项;国家教指委教学成果或科学研究成果共计37项;教师参加国家级、省级业务能力大赛累计获奖100项。

学校是教育部直属高校全资单位,2005年学校在教育部高职高专院校人才培养工作水平评估中被评为“优秀”,2011年被教育部、财政部确定为“国家示范性高等职业院校”,2019年跻身国家优质专科高等职业院校并入选教育部、财政部中国特色高水平高职学校和专业建设计划建设单位A档(全国前十)。

三、主要做法

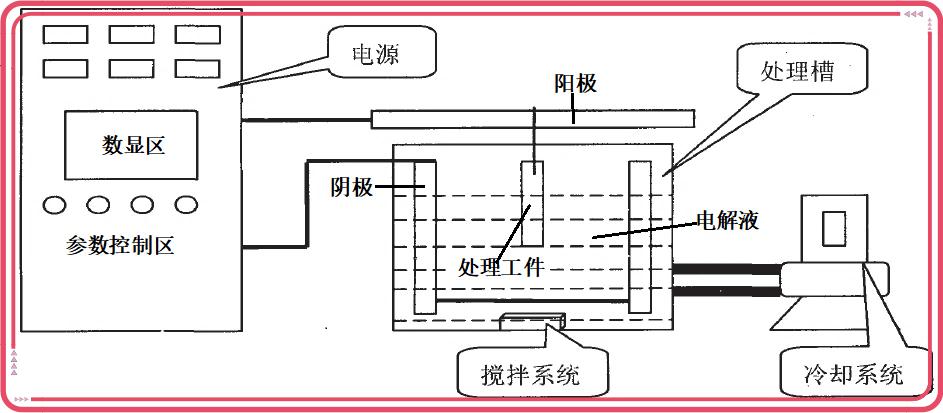

微弧氧化(Micro-arc oxidation, MAO)技术是针对Al、Mg和Ti等轻金属及其合金表面的一种改性技术。MAO技术原理(图1-1)如下:将Mg、Al和Ti等合金置于电解质水溶液中,利用电化学方法在材料表面微孔处产生放电斑点,在热化学、等离子体化学和电化学的综合作用下,原位生长陶瓷膜。MAO技术所能处理的金属材料必须在金属-氧化物-电解液体系中具有点解阀门作用的金属(阀金属)。金属材料作为阳极,由于阳极电流难以通过,这些金属在阳极表现出很高的阻抗性,整个体系的电压都落在金属表面,当阳极电压达到其击穿电压时,便产生了击穿放电,金属表面形成了大量游动的火花,进行着微弧等离子体氧化处理,图1-2是MAO技术处理的Al合金的微观形貌图。在表面具由微弧氧化技术原理可知,通过在轻金属及其合金表面原位生长一层陶瓷膜层,能够有效地提升轻金属表面的耐磨性和抗腐蚀性,通过改变合金表层陶瓷层的微观结构和成分,可以实现对轻金属表面硬度、粗糙度和色泽的调整。因此,微弧氧化技术是一种制备金属/陶瓷复合材料的技术。通过轻金属表面陶瓷化,可以大幅延长材料的使用寿命,扩展轻金属及其合金在更为苛刻的腐蚀环境中的应用。此外该技术具有以下优点:1)采用了中性电解液,排放后对环境影响小;2)工艺简单,无需复杂的酸洗碱洗等复杂程序。因此,过去近20年,我国等离子体氧化技术取得了一定发展,在航空、航天和航海等领域的轻金属部件上广泛应用。但在民用领域,因等离子技术成本高,使用还相对较少。

图1 微弧氧化技术原理图

近年来,随着民用工市场对产品轻量化和高品质需求的增加,对于高性能轻金属材料提出了更高要求。另外,随着国家对环境治理要求,污染严重的阳极氧化,电镀等技术在很多地区发展受限。这些因素,使得近5年来等离子氧化技术的飞速发展。但现有的等离子氧化技术,仍然面临一些问题:1)电解液难以长时间使用,需经常更换,抬高了成本,影响了环境;2)工艺能耗较大,成本高,难以在民用市场得以大规模推广。

因此,如何合成一种在电解液中稳定存在,且对环境没有污染,并用于微弧氧化的胶体,并和已有的电解液复合,获得新型的电解液从而解决涂层的致密性,提升镀膜效率,是微弧氧化涂层性能提高同时又能降低成本关键。

本项目开发了一种新型低成本环保型微弧氧化技术,使得轻合金表面陶瓷化,解决了高成本及电解液容易失效问题。通过选择合适的电解液稳定剂,获得了长效电解液,进一步通过在电解液中加入自行研发的金属粒子胶团分散液,在等离子氧化工艺过程中,实现了“等离子氧化+粒子沉积”的协同镀膜效应,实现了高效率镀膜,降低了能耗,解决了高成本及电解液容易失效问题,赋予了轻技术材料更好的耐磨性、耐腐蚀性、绝缘性和亮丽的外观,解决产业中材料损耗过快、更换频繁、腐蚀严重等问题,有助于提高产业效率,增加产业利润,降低环保压力,提高加工制造水平。

四、转化成果

本项目申请人博士在读期间主攻功能陶瓷的制备与应用,积累了大量功能陶瓷制备的相关知识和实践经验。项目团队已与盖茨集团(苏州)合作,解决机车轮毂件由于长时间磨损,造成的表面腐蚀问题。目前,已完成2000件轮毂的批量化加工处理,包含多种型号的燃油摩托车,机车,自行车,以及全地形四驱车。轮毂里程寿命从以往的1万公里,提升到3万公里。

五、经验总结

(一)关键要素:

(1)本项目针对等离子氧化技术能耗高,电解液易失效,而难以满足市场要求的痛点,研发了长效电解液,和低能耗加工技术。长效液的使用,降低了化工试剂使用和环保成本,使得产品成本下降约15%,本项目实施过程中采用金属粒子胶团分散液,虽又增加了工业成本约10-15%,但是提高了镀膜效率,降低了能耗约40%。总体而言,本项目的技术实施将降低产品成本约40%,并达到了环保要求。

(2)本项目自行研发的金属粒子胶团分散液,使得等离子氧化工艺过程中,实现了“等离子氧化+粒子沉积”的协同镀膜效应,提升了镀膜效率,降低了能耗。该技术是团队独有的技术创新。

(二)不足之处

近年来,随着民用工市场对产品轻量化和高品质需求的增加,对于高性能轻金属材料提出了更高要求。另外,随着国家对环境治理要求,污染严重的阳极氧化,电镀等技术在很多地区发展受限。这些因素,使得近5年来等离子氧化技术的飞速发展。但现有的等离子氧化技术,仍然面临一些问题:1)电解液难以长时间使用,需经常更换,抬高了成本,影响了环境;2)工艺能耗较大,成本高,难以在民用市场得以大规模推广。

(三)未来举措

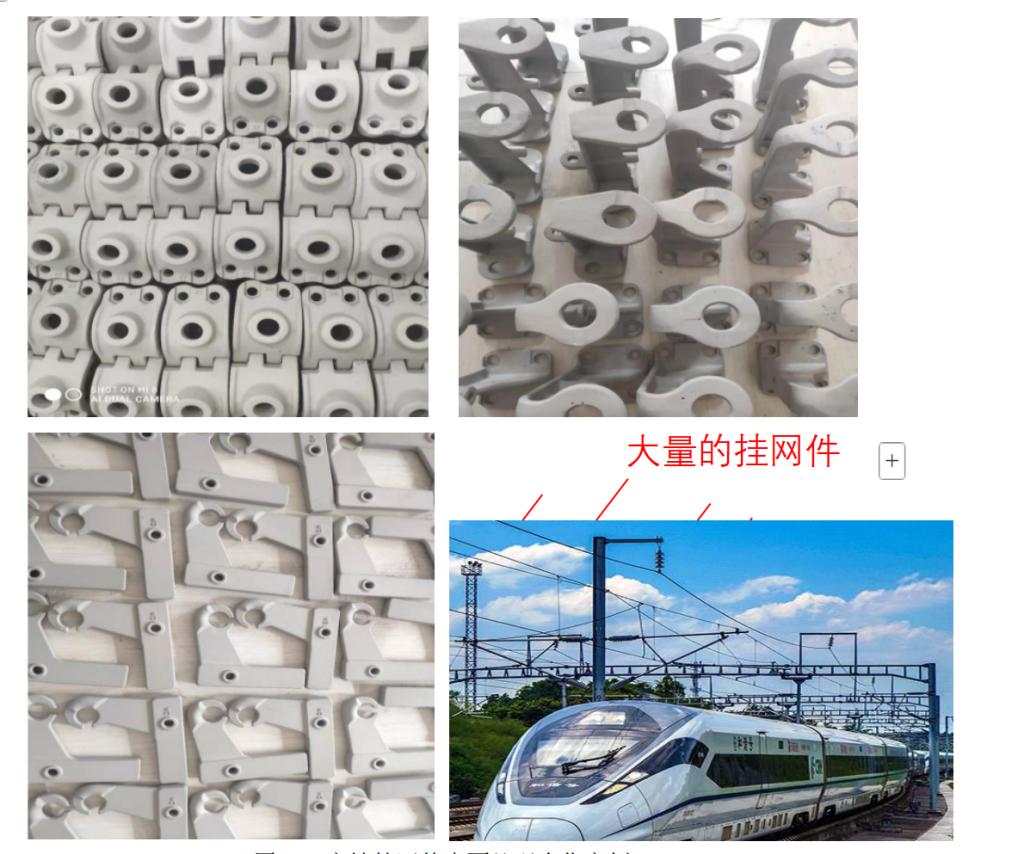

(1)发展新型环保长效电解液,可以保证长时间零废液的排放,对于高铁挂网件微弧氧化处理,电解液的使用寿命可达3年;

(2)开发出适用于高铁挂网件的金属离子型粒子胶团分散液,能均匀分散于以水为基体的电解液中,并能在等离子氧化过程中,实现双重复合镀膜效果,降低单位厚度的能耗达40%以上。

图2 高铁挂网件表面处理合作案例

六、推广应用

本项目属于制造行业,主要涉及轻金属的表面处理。因等离子氧化技术的成本较高,过去10多年里,90%的市场被阳极氧化,电镀等技术占领。近几年来,环境治理要求提高,民用工程机械部件轻量化和高品质需求增加。因此,阳极氧化,电镀等技术因对环境污染,产品性能不佳,在很多场合已无法满足现代工业的要求。再者,随着研发的深入,等离子氧化技术不断成熟,成本也不断下降。由于这些原因,使得这几年轻金属的等离子氧化技术发展迅速。

市场容量方面,具有巨大的潜在市场。电子产品方面,使用轻质的镁合金做的手机,相机,电脑外壳,30%以上需要进行等离子氧化处理。我国电子产品消费巨大,每年有上亿产品。比如,2019年,我国手机销量15.88亿部,2019年平板电脑销量2241万台。这其中,10-20%的高端产品,需要采用镁合金外壳,并进行等离子氧化处理。近几年来,汽车轻量化的发展,也对等离子表面处理技术需求越来越旺盛。2019年,中国汽车销售量为2800万辆,车底悬挂,铝合金轮毂等轻金属材质均需要等离子体氧化处理。此外,民用机械工程上的很多部件,也有具有市场,比如2018年铁道部规定,要求高铁挂网的铝合金零部件,必须采用等离子氧化处理,仅此1项,每年就有几亿元的市场份额。除此以外,其他家用电器,无人飞机等多个领域的高速发展,对镁铝钛合金的等离子表面处理,均表现出增长态势。

虽然市场已经呈现出巨大空间,但是掌握轻金属等离子氧化技术的企业并不多。目前,从事等离子氧化生产的厂家,不足阳极氧化及电镀厂家的2%,且90%在中国。大部分的研发集中在西安、哈尔滨等地的高校。过去10多年里,等离子氧化技术和装备,几乎都是从高校直接嫁接给相关企业和研究所,如汽车企业,军工研究所等。因此,在全国范围内,专业从事等离子氧化技术的研发,生产,加工的企业还较少,这些将有助我们的产品推广。